Oțelul cu mangan a revoluționat metalurgia și industriile grele datorită rezistenței și durabilității sale excepționale. Descoperit de Sir Robert Hadfield în 1882, acest aliaj combină fierul, carbonul și manganul pentru a crea un material care se diferențiază de toate celelalte. Capacitatea sa unică de a se întări la impact l-a transformat într-un material revoluționar pentru unelte, utilaje și aplicații în construcții.

Proprietățile remarcabile ale oțelului manganos provin din rolul esențial al manganului în fabricarea oțelului. Nu numai că elimină impurități precum sulful și oxigenul, dar sporește semnificativ și duritatea și rezistența la uzură. De-a lungul timpului, progrese precum tratamentele termice și tehnicile de fabricație de ultimă generație au extins și mai mult potențialul...tablă de oțel cu mangan, placă de oțel cu manganșicăptușeli din oțel mangan.

Astăzi, oțelul cu mangan șiplacă de oțel cu mangancontinuă să servească drept materiale de fundație în industriile care necesită rezistență ridicată la impact, inclusiv mineritul și căile ferate.

Concluzii cheie

- Oțel cu mangana fost inventat de Sir Robert Hadfield în 1882.

- Este foarte puternic și devine mai dur atunci când este lovit, ceea ce îl face excelent pentru lucrări dificile.

- Procesul Bessemer a îmbunătățit oțelul cu mangan prin îndepărtarea impurităților.

- Acest proces a făcut, de asemenea, oțelul mai rezistent și mai rezistent.

- Oțelul cu mangan este utilizat în minerit, căi ferate și construcții deoarecerezistă la uzură.

- Rezistența sa ajută la reducerea costurilor de reparații și crește durata de viață a echipamentelor.

- Noi modalități de a amesteca aliajele și de a îmbunătăți performanța oțelului astăzi.

- Reciclarea oțelului cu mangan este importantă pentru economisirea resurselor și protejarea planetei.

Originile oțelului cu mangan

Descoperirea lui Sir Robert Hadfield

Povestea oțelului manganos începe cu Sir Robert Hadfield, un metalurg britanic care a făcut o descoperire revoluționară în 1882. El a descoperit că adăugarea de mangan la oțel a creat un aliaj cu proprietăți extraordinare. Spre deosebire de oțelul tradițional, acest nou material era atât dur, cât și rezistent, fiind ideal pentru aplicații cu impact puternic.

Munca lui Hadfield nu a fost lipsită de provocări. Încă de la început, el a observat că oțelul cu mangan rezista la prelucrare și nu putea fi recopt, ceea ce îl îngreuna lucrul cu el. Cu toate acestea, aceste obstacole nu l-au descurajat. În schimb, ele au evidențiat natura unică a aliajului și potențialul său de a revoluționa industriile.

- Duritatea și proprietățile de auto-întărire ale oțelului cu mangan îl diferențiază de alte materiale.

- Descoperirile lui Hadfield au subliniat manganul ca element cheie responsabil pentru aceste caracteristici remarcabile.

Experimente timpurii și dezvoltarea aliajelor

Descoperirea lui Hadfield a declanșat un val de experimente pentru rafinarea aliajului și înțelegerea comportamentului său. Cercetătorii s-au concentrat asupra modului în care manganul a interacționat cu alte elemente precum carbonul și fierul. Aceste studii timpurii au pus bazele oțelului cu mangan pe care îl cunoaștem astăzi.

Prima practică de prelucrare a lingourilor de oțel-mangan, începând cu anul 1887, era încălzirea lingourilor la temperaturi mult mai mari decât cele la care se referă dl. Potter. Cu mult înainte de anul 1900, au fost fabricate și utilizate mii de tone de astfel de produse forjate și laminate. În lucrarea prezentată acestui Institut de către autor în 1893, intitulată „Aliaje de fier, cu referire specială la oțelul cu mangan”, sunt prezentate detalii complete și fotografii ale oțelului cu mangan forjat în osii de cale ferată și laminat în anvelope de cale ferată.

Pe măsură ce cercetătorii au efectuat experimente, au descoperit detalii fascinante despre tranzițiile de fază și microstructura aliajului. De exemplu, un studiu a examinat un aliaj cu conținut mediu de mangan, conceput pentru forjare. Rezultatele au arătat modul în care vitezele de încălzire și timpii de înmuiere au influențat proprietățile materialului:

| Constatări | Descriere |

|---|---|

| Tranziții de fază | Studiul s-a concentrat pe tranzițiile de fază într-un aliaj cu conținut mediu de Mn, în special 0.19C-5.4Mn-0.87Si-1Al, conceput pentru piese forjate. |

| Discrepanțe | Cercetarea a evidențiat discrepanțe dintre simulările termodinamice și rezultatele experimentale, subliniind necesitatea unei luări atente în considerare a ratelor de încălzire, a timpilor de impregnare și a microstructurii inițiale. |

Aceste experimente au contribuit la rafinarea compoziției oțelului manganos, făcându-l mai fiabil și mai versatil pentru uz industrial.

Brevetarea și cererile inițiale

Munca lui Hadfield a culminat cu brevetareaoțel cu manganîn 1883. Aceasta a marcat începutul călătoriei sale către aplicații practice. Capacitatea aliajului de a se întări la impact l-a transformat într-unul revoluționar pentru industrii precum mineritul și căile ferate.

Una dintre primele utilizări ale oțelului mangan a fost la liniile de cale ferată și la osii. Durabilitatea și rezistența sa la uzură l-au făcut ideal pentru manipularea sarcinilor grele și a frecării constante a trenurilor. De-a lungul timpului, producătorii au început să-l folosească și pentru alte scopuri.unelte cu impact mareși utilaje, cimentându-i și mai mult locul în istoria industrială.

Inovația lui Hadfield nu a creat doar un material nou; a deschis ușa către o nouă eră în metalurgie. Oțelul cu mangan a devenit un simbol al progresului, dovedind că știința și industria pot lucra mână în mână pentru a rezolva problemele lumii reale.

Progrese în tehnologia oțelului cu mangan

Procesul Bessemer și rolul său

Cel/Cea/Cei/CeleProcesul Bessemera jucat un rol esențial în dezvoltarea timpurie a oțelului manganos. Această metodă inovatoare de fabricare a oțelului, introdusă la mijlocul secolului al XIX-lea, a permis producătorilor să producă oțel mai eficient prin eliminarea impurităților precum carbonul și siliciul. Când Sir Robert Hadfield a experimentat cu mangan în oțel, procesul Bessemer a devenit un instrument cheie pentru rafinarea aliajului.

Prin încorporarea manganului în proces, producătorii de oțel au putut crea un material cu rezistență și durabilitate sporite. Procesul a ajutat, de asemenea, la eliminarea sulfului și a oxigenului, care adesea slăbeau oțelul tradițional. Această descoperire a pus bazele adoptării pe scară largă a oțelului cu mangan în aplicații industriale.

Proprietățile de încrucișare explicate

Una dintre cele mai fascinante caracteristici ale oțelului cu mangan este capacitatea sa de a se căli sub impact. Această proprietate, cunoscută sub numele de ecruisare prin deformare, apare atunci când materialul suferă o deformare. Pe măsură ce suprafața este supusă solicitării, devine mai dură și mai rezistentă la uzură.

Studiile au arătat că acest efect este influențat de factori precum temperatura și microstructura materialului. De exemplu, cercetările asupra oțelurilor cu conținut scăzut de carbon și ridicat de mangan au arătat că înfrățirea mecanică și transformările martensitice îmbunătățesc semnificativ rezistența și ductilitatea.

| Aspect | Descriere |

|---|---|

| Material | Oțeluri cu conținut scăzut de C și conținut ridicat de mangan |

| Temperaturi de deformare | -40 °C, 20 °C, 200 °C |

| Observații | Transformările induse de deformare și înfrățirea mecanică îmbunătățesc proprietățile. |

| Constatări | Temperatura afectează comportamentul la ecruisare și evoluția microstructurii. |

Această proprietate unică face ca oțelul cu mangan să fie ideal pentru medii cu impact ridicat, precum mineritul și construcțiile.

Rafinări în compoziția aliajelor

De-a lungul anilor, cercetătorii aua rafinat compozițiaoțelului cu mangan pentru a-i îmbunătăți performanța. Adăugarea de elemente precum aluminiul și siliciul a dus la progrese semnificative. De exemplu, creșterea conținutului de aluminiu îmbunătățește rezistența la curgere și rezistența la uzură, deși poate reduce ductilitatea.

| Compoziția aliajului | Temperatura de tratament termic | Rezistență la uzură | Constatări |

|---|---|---|---|

| Siliciu | 700 °C | Îmbunătățit | Cea mai bună rezistență la uzură sub sarcini mari. |

| Oțel cu mangan mediu | Diverse | Analizat | Cadru care leagă compoziția și proprietățile. |

Aceste rafinări au făcut oțelul manganos mai versatil, asigurându-se că rămâne o piatră de temelie a industriei moderne.

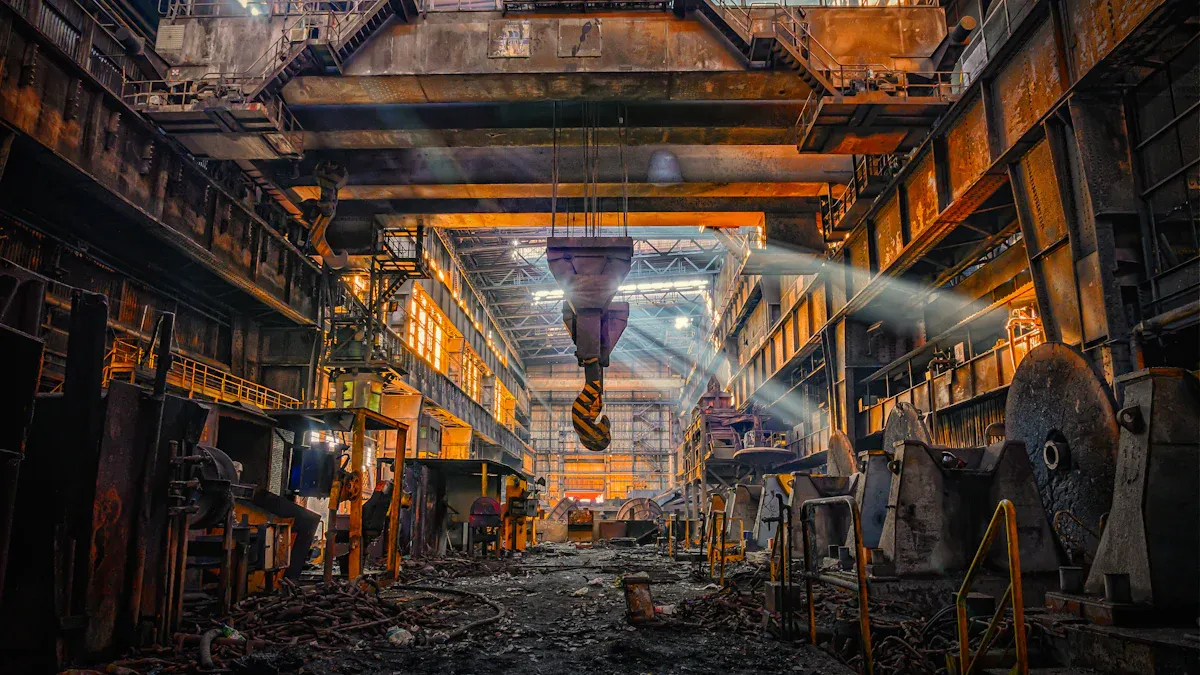

Aplicații industriale ale oțelului cu mangan

Echipamente miniere și de carieră

Oțelul manganos joacă un rol vital în operațiunile miniere și de exploatare în cariere. Rezistența sa ridicată la uzură și capacitatea de a se întări la impact îl fac materialul ideal pentru echipamentele care se confruntă zilnic cu condiții extreme. Uneltele și utilajele din aceste industrii se confruntă adesea cu materiale abrazive, sarcini grele și frecare constantă. Oțelul manganos face față provocării, prelungind durata de viață a echipamentelor și reducând costurile de întreținere.

Iată câteva aplicații comune:

- Fălci de concasareAceste componente zdrobesc roci și minereuri, suportând presiuni și impacturi intense. Oțelul cu mangan asigură o durată mai lungă de viață a acestora.

- Ecrane GrizzlyFolosite pentru sortarea materialelor, aceste site beneficiază de tenacitatea și rezistența la uzură a oțelului manganos.

- Jgheaburi de piatrăAceste canale ghidează materialele prin utilaje, unde oțelul cu mangan previne eroziunea cauzată de curgerea constantă.

- Găleți cu lopatăÎn minerit, cupele excavatoare ridică încărcături grele de rocă și moloz. Oțelul cu mangan le menține durabile și fiabile.

Prin utilizarea oțelului cu mangan în aceste aplicații, industriile economisesc timp și bani, menținând în același timp eficiența. Proprietățile sale unice îl fac indispensabil pentru echipamentele miniere și de exploatare în cariere.

Șine de cale ferată și utilaje grele

Căile ferate se bazează pe oțelul cu mangan pentru șinele și componentele lor. Duritatea și rezistența la uzură a acestui material îl fac ideal pentru a face față frecării constante și sarcinilor grele ale trenurilor. Extinderea globală și modernizarea rețelelor feroviare au crescut și mai mult cererea sa.

Rapoartele de pe piața oțelului austenitic cu mangan evidențiază utilizarea sa pe scară largă în sectorul feroviar. Producătorii îl folosesc pentru a produce șine, macazuri și treceri de pietoni durabile, care pot rezista la impacturi repetate. Capacitatea sa de a suporta aceste condiții asigură o funcționare fără probleme și reduce necesitatea înlocuirilor frecvente.

Creșterea industriei feroviare a stimulat, de asemenea, cererea de oțel manganez pentru utilajele grele. Locomotivele și vagoanele de marfă necesită componente care pot face față unor solicitări și impacturi ridicate. Oțelul manganez oferă performanțe de neegalat, ceea ce îl face o alegere preferată pentru aceste aplicații.

Investițiile în infrastructura de transport continuă să stimuleze inovația în tehnologia oțelului cu mangan. Pe măsură ce căile ferate se extind, acest material rămâne o piatră de temelie a industriei, asigurând eficiență și fiabilitate.

Unelte de construcții și de mare impact

Șantierele de construcții sunt medii dificile, iar uneltele folosite acolo trebuie să fie și mai rezistente. Oțelul cu mangan strălucește în acest domeniu, oferind o durabilitate și o rezistență la impact de neegalat. De la echipamente de demolare la dinții de excavator, aplicațiile sale sunt vaste și variate.

Luați, de exemplu, uneltele rezistente la impact. Butucile și muchiile tăietoare ale ciocanelor pneumatice sunt supuse unor solicitări constante în timpul utilizării. Oțelul cu mangan asigură că acestea rămân ascuțite și funcționale, chiar și după o expunere prelungită la suprafețe dure. În mod similar, utilajele de construcții, precum buldozerele și încărcătoarele, beneficiază de capacitatea oțelului cu mangan de a rezista la uzură.

Pe lângă unelte, oțelul cu mangan este utilizat în componente structurale. Podurile, grinzile și alte elemente portante se bazează pe rezistența sa pentru a menține stabilitatea sub sarcini grele. Versatilitatea sa îl face un atu valoros în construcții, unde durabilitatea și fiabilitatea nu sunt negociabile.

Prin încorporarea oțelului cu mangan în uneltele de construcții și cele cu impact puternic, industriile pot aborda proiecte dificile cu încredere. Proprietățile sale unice îl fac un material în care constructorii și inginerii au încredere.

Compararea oțelului cu mangan cu alte materiale

Avantaje în ceea ce privește durabilitatea și rezistența la impact

Oțelul cu mangan se remarcă prin durabilitatea sa excepțională și capacitatea sa de a rezista la impact. Compoziția sa unică, care includeniveluri ridicate de manganși carbon, îi permite să se întărească la suprafață, menținând în același timp un miez rezistent. Această combinație îl face ideal pentru medii cu impact ridicat, precum mineritul și construcțiile.

Spre deosebire de multe alte materiale, oțelul manganos poate absorbi o energie semnificativă sub stres. Această proprietate, cunoscută sub numele de ecruisare, îi sporește rezistența la uzură în timp. De exemplu, în aplicațiile care implică crăițuire sau abraziune la solicitări mari, suprafața materialului devine mai dură odată cu utilizarea. Cu toate acestea, performanța sa poate varia în funcție de condiții. Sub sarcini moderate sau cu impact redus, oțelul manganos se poate să nu se întărească la fel de eficient, ceea ce îi poate limita durabilitatea în astfel de scenarii.

Cercetările arată că oțelul cu mangan, cunoscut și sub denumirea de oțel Hadfield, depășește alte materiale în ceea ce privește rezistența la uzură în condiții de impact ridicat. Capacitatea sa de a stabiliza faza austenitică contribuie, de asemenea, la tenacitatea și rentabilitatea sa în comparație cu aliajele pe bază de nichel.

Provocări și limitări

În ciuda punctelor sale forte, oțelul cu mangan prezintă unele provocări notabile. O problemă majoră este limita sa de curgere inițială scăzută, care variază de obicei între 200 MPa și 300 MPa. Deși materialul se poate întări la impact, această limită de curgere scăzută îl poate face mai puțin eficient în aplicații cu sarcini moderate sau statice.

O altă limitare implică ductilitatea sa. Îmbunătățirea rezistenței oțelului cu mangan prin prelucrare adeseaîși reduce flexibilitatea, creând un compromis între tenacitate și fragilitate. În plus, anumite faze, cum ar fi faza hexagonală compactă (HCP), se pot forma în timpul procesării. Aceste faze cresc riscul de fracturi, complicând și mai mult utilizarea sa în anumite industrii.

Materiale și inovații concurente

Dezvoltarea de noi materiale și tehnologii a introdus concurență pentru oțelul manganos. Progresele în cercetarea metalurgică au condus la crearea de aliaje și compozite de înaltă performanță care îi contestă dominația.

- Inovațiile în aliajele metalice, cum ar fi oțelurile cu conținut mediu de mangan, oferă proprietăți mecanice îmbunătățite și economii de costuri prin reducerea elementelor de aliere.

- Tehnologiile de fabricație aditivă permit producerea de materiale personalizate cu proprietăți optimizate pentru aplicații specifice.

- Industrii precum cea auto și cea aerospațială determină cererea de materiale ușoare și de înaltă rezistență, care necesită adesea teste metalurgice avansate pentru a asigura siguranța și conformitatea.

Deși oțelul manganos rămâne o piatră de temelie în industriile grele, aceste inovații evidențiază necesitatea unei cercetări continue pentru a-i menține relevanța pe o piață competitivă.

Oțelul cu mangan astăzi și tendințe viitoare

Utilizări industriale moderne

Oțelul cu mangan continuă să joaceun rol vital în industriile moderne. Durabilitatea și rezistența sa la impact îl fac indispensabil în sectoare precum construcțiile, transporturile și industria prelucrătoare. De fapt, producția de oțel reprezintă 85% până la 90% din cererea de mangan, subliniind importanța sa în producerea de aliaje de înaltă rezistență.

| Industrie/Aplicație | Procentul cererii de mangan |

|---|---|

| Fabricarea oțelului | 85% până la 90% |

| Construcții, Utilaje, Transporturi | Utilizări finale principale |

| Utilizări nemetalurgice | Îngrășăminte pentru plante, hrană pentru animale, coloranți pentru cărămizi |

Dincolo de utilizările tradiționale, aliajele de mangan câștigă teren în industria auto. Materialele ușoare fabricate din oțel manganos ajută la îmbunătățirea eficienței consumului de combustibil și a performanțelor de siguranță. Această schimbare se aliniază cu cererea tot mai mare de soluții de economisire a energiei în transporturi.

Versatilitatea oțelului cu mangan asigură relevanța sa continuă în industriile care prioritizează rezistența, durabilitatea și inovația.

Sustenabilitate și eforturi de reciclare

Sustenabilitatea a devenit un obiectiv major în industria siderurgică, iar oțelul manganos nu face excepție. Reciclarea joacă un rol cheie în reducerea deșeurilor și conservarea resurselor. Indicatori precum rata de reciclare la sfârșitul ciclului de viață (EoL-RR) și rata de eficiență a procesului de reciclare (RPER) evaluează cât de eficient sunt reutilizate materialele uzate.

| Indicator | Abreviere | Scurtă descriere |

|---|---|---|

| Rata totală de reciclare a deșeurilor | TS–RIR | Măsoară fracția din totalul deșeurilor utilizate pentru reciclare față de totalul de materiale utilizate. |

| Rata de reciclare la sfârșitul ciclului de viață | EoL–RR | Măsoară fracția de deșeuri vechi reciclate din cantitatea totală generată anual. |

| Rata de eficiență a procesului de reciclare | RPER | Măsoară fracția din totalul deșeurilor reciclate față de totalul deșeurilor care intră în reciclare. |

Eforturile de reciclare a oțelului cu mangan nu numai că reduc impactul asupra mediului, dar sporesc și autosuficiența în aprovizionarea cu materiale. Aceste inițiative se aliniază cu obiectivele globale pentru dezvoltare durabilă, asigurând că industriile pot satisface cerințele viitoare în mod responsabil.

Tehnologii și aplicații emergente

Viitorul oțelului manganos pare promițător, datorită progreselor tehnologice și nevoilor industriale în continuă evoluție. În Coreea de Sud, piața oțelului cu bor și mangan se extinde datorită aplicațiilor sale în sectoarele auto și construcțiilor. Creșterea numărului de vehicule electrice a crescut și mai mult cererea de materiale inovatoare, deschizând calea pentru noi utilizări ale oțelului manganos.

- Oțelul cu mangan susține tehnologii sustenabile precum tratarea electrolitică a apelor uzate cu mangan.

- Joacă un rol esențial în sistemele de stocare a energiei și în aplicațiile biomedicale.

- Fuziunile și achizițiile din sectorul siderurgic stimulează inovația și creșterea pieței.

Pe măsură ce industriile explorează noi posibilități,oțelul cu mangan rămâne o piatră de temeliede progres. Proprietățile sale multifuncționale asigură că va continua să se adapteze la tendințele și tehnologiile emergente.

Oțelul cu mangan a lăsat o amprentă indelebilă asupra metalurgiei și industriei încă de la descoperirea sa în secolul al XIX-lea. Munca de pionierat a lui Sir Robert Hadfield a introdus un material care se putea întări la impact, revoluționând aplicațiile în minerit, căi ferate și construcții. De-a lungul timpului, progrese precum tratamentele termice și rafinarea aliajelor i-au îmbunătățit proprietățile mecanice, asigurându-i relevanța continuă în medii cu impact ridicat.

Oțelurile cu conținut mediu de mangan, cu compoziții cuprinse între 3% și 10% mangan, prezintă microstructuri unice și o rezistență excepțională. Metodele de producție precum deformarea și partiționarea (D&P) au dus limitele de curgere la niveluri impresionante, făcându-le ideale pentru aplicații de călire prin presare.

Privind în perspectivă, industria se confruntă cu provocări precum preocupările legate de mediu și costurile operaționale ridicate. Cu toate acestea, oportunitățile abundă. Cererea tot mai mare de aliaje pe bază de mangan în producția de oțel și în soluțiile de stocare a energiei regenerabile subliniază importanța sa strategică.

| Categorie | Detalii |

|---|---|

| Șoferi majori | - Adoptarea tot mai mare a vehiculelor electrice pentru baterii litiu-ion. |

| - Activități de dezvoltare a infrastructurii în creștere la nivel global. | |

| Restricții existente | - Riscuri pentru sănătate asociate cu expunerea la mangan. |

| Oportunități emergente | - Progrese în tehnologiile miniere și practicile durabile. |

Capacitatea oțelului cu mangan de a se adapta la tehnologiile emergente îi asigură locul în viitorul industriei. De la sistemele de stocare a energiei la metalurgia avansată, versatilitatea sa continuă să stimuleze inovația și sustenabilitatea.

FAQ

Ce face oțelul cu mangan atât de special?

Oțelul cu mangan este unicdeoarece se întărește la impact. Această proprietate, numită ecruisare prin deformare mecanică, îl face mai rezistent cu cât este utilizat mai mult. Este perfect pentru unelte și utilaje rezistente la impact, care se confruntă cu uzură constantă.

Poate fi reciclat oțelul cu mangan?

Da! Reciclarea oțelului cu mangan ajută la reducerea deșeurilor și la conservarea resurselor. Industriile reutilizează materialele uzate pentru a crea produse noi, ceea ce o face o alegere ecologică pentru o producție sustenabilă.

Unde se utilizează în mod obișnuit oțelul cu mangan?

Veți găsi oțelul cu mangan în echipamente miniere, linii de cale ferată și unelte de construcții. Durabilitatea și rezistența sa la impact îl fac ideal pentru mediile în care materialele sunt supuse unor solicitări puternice.

Este oțelul cu mangan mai bun decât alte materiale?

În situații de impact puternic, oțelul cu mangan are performanțe mai bune decât multe materiale. Este mai rezistent și durează mai mult. Cu toate acestea, nu este la fel de eficient pentru încărcări statice sau aplicații ușoare, unde alte aliaje ar putea funcționa mai bine.

Cum ajută oțelul cu mangan industriile să economisească bani?

Rezistența sa la uzurăreduce nevoia de înlocuiri frecventeIndustriile care utilizează oțel manganos cheltuiesc mai puțin pe întreținere și timpi de nefuncționare, sporind eficiența și reducând costurile.

Data publicării: 09 iunie 2025